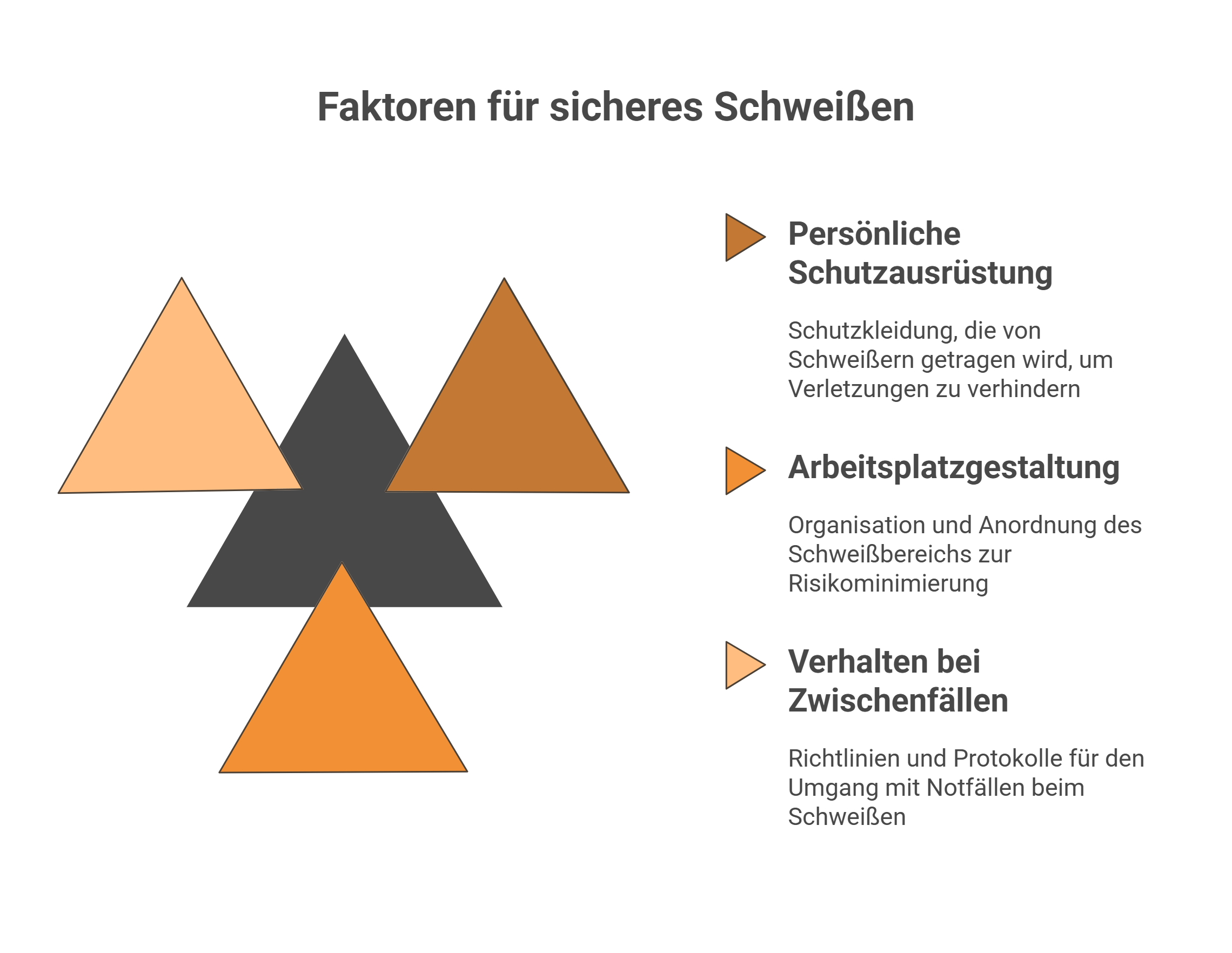

Das Schweißen zählt zu den zentralen Verbindungsmethoden im industriellen und handwerklichen Umfeld. Es ermöglicht robuste und dauerhafte Metallverbindungen und ist aus Branchen wie Maschinenbau, Automobilfertigung oder Energietechnik nicht wegzudenken. Trotz aller technischen Präzision bringt das Schweißen erhebliche gesundheitliche und sicherheitsrelevante Risiken mit sich. Neben Hitze und UV-Strahlung entstehen auch Schweißspritzer, Rauchgase und elektrische Gefahren. In Werkstätten und Fertigungshallen ist das Schweißen daher nicht nur eine handwerkliche Tätigkeit, sondern auch ein sicherheitskritischer Prozess, der geregelte Schutzvorkehrungen verlangt. Erst durch konsequenten Körperschutz, gut durchdachte Arbeitsplatzgestaltung und klares Verhalten bei Zwischenfällen lassen sich Unfälle und Langzeitschäden vermeiden. Der folgende Beitrag beleuchtet drei Schwerpunkte, die für sicheres Schweißen unverzichtbar sind: persönliche Schutzkleidung, das Absaugen von Schadstoffen und Maßnahmen im Notfall.

Persönliche Schutzausrüstung (PSA) beim Schweißen

Grundlegende Anforderungen an die PSA

Die Schutzausrüstung bildet die erste Schutzschicht gegen Verletzungen und Gefährdungen beim Schweißen. Alle wichtigen Körperregionen müssen vor Hitze, Funkenflug, Strom und Strahlung geschützt werden. Dazu gehören flammenhemmende Kleidung, robuste Arbeitsschuhe, hitzebeständige Handschuhe sowie Kopf- und Gesichtsschutz. In lauter Umgebung ist zusätzlich ein Gehörschutz notwendig. Die Ausrüstung muss gut sitzen, widerstandsfähig sein und den Bewegungsspielraum nicht einschränken.

Fakt 1: Schweißtemperaturen übersteigen die 3.000 °C-Marke

Beim Lichtbogenschweißen entstehen Temperaturen von bis zu 6.000 °C – das ist heißer als die Oberfläche der Sonne! Diese extremen Temperaturen sind notwendig, um Metalle zuverlässig zu verschmelzen.

Praxisrelevanz: Deshalb ist eine professionelle Schutzausrüstung inklusive Gesichtsschutz, Handschuhen und feuerfester Kleidung beim Schweißen absolut unverzichtbar.

Schweißhelm und Augensicherheit

Der Schweißhelm schützt Gesicht und Augen vor Lichtbogenstrahlung, die zu schmerzhaften Verletzungen an der Hornhaut führen kann. Moderne Helme mit automatisch abdunkelnden Filtern erlauben einen nahtlosen Wechsel zwischen Sicht und Schutz. Die passende Filtereinstellung hängt vom jeweiligen Verfahren ab. Wird sie falsch gewählt, drohen Verbrennungen der Augenoberfläche, auch bekannt als „Verblitzen“.

Schutzkleidung und Handschuhe

Die Kleidung sollte aus schwer entflammbaren Materialien wie Leder oder speziell behandelter Baumwolle bestehen. Verschlossene Ärmel, keine offenen Taschen und ein enger Sitz verhindern, dass heiße Partikel eindringen können. Die Handschuhe müssen sowohl gegen Hitze als auch gegen mechanische Belastungen schützen. Je nach Tätigkeit gelten unterschiedliche technische Vorgaben und Prüfkriterien.

Absaugung und Luftreinhaltung am Arbeitsplatz

Risiken durch Schweißrauch

Beim Verschmelzen von Metallen entstehen feinste Partikel, Metalloxide, giftige Gase und unsichtbare Dämpfe. Diese Schadstoffe entstehen direkt am Lichtbogen und breiten sich in der Umgebungsluft aus. Gerade bei Legierungen wie Edelstahl oder beschichteten Werkstoffen gelangen gefährliche Verbindungen wie Chrom(VI) in die Atemluft. Der Kontakt mit diesen Stoffen kann chronische Lungenerkrankungen verursachen und ist mitverantwortlich für anerkannte Berufskrankheiten.

Technische Lösungen zur Schadstoffkontrolle

Eine zielgerichtete Erfassung der Dämpfe direkt an ihrer Entstehung ist entscheidend. Punktabsaugungen, die mit flexiblen Armen direkt am Werkstück platziert werden, verhindern die Ausbreitung der Schadstoffe. In größeren Produktionshallen kann zusätzlich ein Raumlüftungssystem mit Filtern zum Einsatz kommen. Mobile Absauggeräte mit integrierten Filtereinheiten ermöglichen den Einsatz an wechselnden Arbeitsplätzen. Damit diese Maßnahmen dauerhaft Schutz bieten, sind regelmäßige Funktionsprüfungen und Wartungen notwendig.

Fakt 2: Unsichtbare Fehler sind häufige Gefahrenquellen

Etwa 30–50 % aller Schweißfehler sind mit dem bloßen Auge nicht erkennbar. Risse, Poren oder Bindefehler können die tragende Sicherheit eines Bauteils massiv beeinträchtigen.

Praxisrelevanz: Für sicherheitskritische Bauteile ist eine zerstörungsfreie Prüfung (ZfP) – z. B. durch Ultraschall oder Röntgen – heute Standard in vielen Branchen.

Erweiterte Atemschutzsysteme

Reichen die technischen Vorrichtungen allein nicht aus, kommen zusätzliche Atemschutzgeräte zum Einsatz. Geräte mit batteriebetriebenem Gebläse und Partikelfiltern sorgen für einen kontinuierlichen Luftstrom. Kombinierte Systeme aus Helm und Atemschutz erlauben sicheres Arbeiten, auch bei hoher Rauchentwicklung. Diese Lösungen sind besonders sinnvoll, wenn gefährliche Stoffe verarbeitet werden oder wenn Absaugungen schwer positionierbar sind.

Verhalten bei Zwischenfällen und Notfällen

Typische Unfälle beim Schweißen

Die häufigsten Zwischenfälle entstehen durch Stromdurchfluss, Verbrennungen an heißen Werkstücken oder Lichtbogeneinwirkung. Auch das Einatmen von Rauchgasen bei fehlender oder defekter Absaugung ist ein typisches Risiko. Derartige Situationen können sich schnell entwickeln und erfordern eine geübte Reaktion. Deshalb ist die regelmäßige Sicherheitsunterweisung ebenso wichtig wie das Vorhalten geeigneter Schutzmittel.

Reaktion bei Bränden

Wenn sich heiße Metallteile entzünden oder sich Funken auf brennbares Material übertragen, besteht akute Brandgefahr. Jeder Schweißarbeitsplatz muss mit geeigneten Löschmitteln ausgestattet sein. Bei der Verarbeitung von Metallen wie Magnesium ist ein spezieller Metallbrandlöscher erforderlich. Mitarbeitende sollten wissen, wo sich Löschmittel befinden und wie sie bedient werden. Auch die Fluchtwege müssen frei und sichtbar gekennzeichnet sein.

Erste Hilfe nach Verletzungen

Tritt trotz Vorsicht ein Unfall ein, ist schnelle Hilfe entscheidend. Verbrennungen müssen umgehend gekühlt, Augenverletzungen sofort behandelt und Rauchgasvergiftungen medizinisch überwacht werden. Ein betriebsinternes Notfallkonzept legt fest, wer bei einem Vorfall wie handelt und wie Rettungskräfte informiert werden. Auch die Nachbetreuung durch Arbeitsmediziner gehört dazu, insbesondere bei wiederholter Exposition gegenüber gefährlichen Stoffen.

Fakt 3: Jeder dritte Industrieschweißprozess wird automatisiert

Schon über 35 % der industriellen Schweißarbeiten erfolgen durch Roboter- oder CNC-gesteuerte Systeme – Tendenz steigend, vor allem in der Automobil- und Luftfahrtbranche.

Praxisrelevanz: Automatisiertes Schweißen sorgt für gleichbleibend hohe Qualität, schnellere Prozesse und ist in der Serienfertigung mittlerweile wirtschaftlich unverzichtbar.

Fazit

Sicheres Schweißen ist kein Zufall, sondern das Ergebnis strukturierter Vorbereitung, durchdachter Schutzmaßnahmen und bewusster Abläufe im Alltag. Die persönliche Ausrüstung schützt vor unmittelbaren Verletzungen und Belastungen. Rauchgasabsaugungen und saubere Atemluft bewahren die Gesundheit langfristig. Zusätzlich ist es unverzichtbar, Notfallsituationen zu beherrschen und Gefahrenquellen frühzeitig zu erkennen. Nur wenn Schutz, Technik und menschliches Verhalten ineinandergreifen, lassen sich Verletzungen, Krankheitsausfälle und Schäden vermeiden. In jedem professionellen Umfeld ist Schweißen mit Verantwortung verbunden. Diese Verantwortung zeigt sich nicht nur in der Qualität der Naht, sondern auch im respektvollen Umgang mit der eigenen Sicherheit und der der Kolleginnen und Kollegen.