Lebensmittelsicherheit ist kein Zufallsprodukt, sondern das Resultat klarer Planung, durchdachter Kontrolle und konsequenter Umsetzung entlang aller Stationen der Wertschöpfungskette. Gerade angesichts steigender Anforderungen an Qualität, Transparenz und Verbraucherschutz kommt dem HACCP-Konzept – Hazard Analysis and Critical Control Points – eine tragende Rolle zu. Ursprünglich für die Raumfahrt entwickelt, hat sich dieses präventive System weltweit etabliert und ist mittlerweile Pflicht für alle Betriebe, die mit Lebensmitteln umgehen. Es geht dabei nicht nur um rechtliche Vorgaben, sondern auch um Vertrauen. Vertrauen der Konsumenten, der Behörden, aber auch innerhalb der Lieferkette. Ein wirksames HACCP-System erkennt mögliche Gefahren frühzeitig, bewertet das Risiko und sorgt mit klar definierten Kontrollschritten für sichere Lebensmittel. Der folgende Beitrag zeigt umfassend, wie HACCP aufgebaut ist, wie es angewendet wird und welchen Stellenwert es im Alltag von Lebensmittelunternehmen einnimmt.

Was ist das HACCP-Konzept?

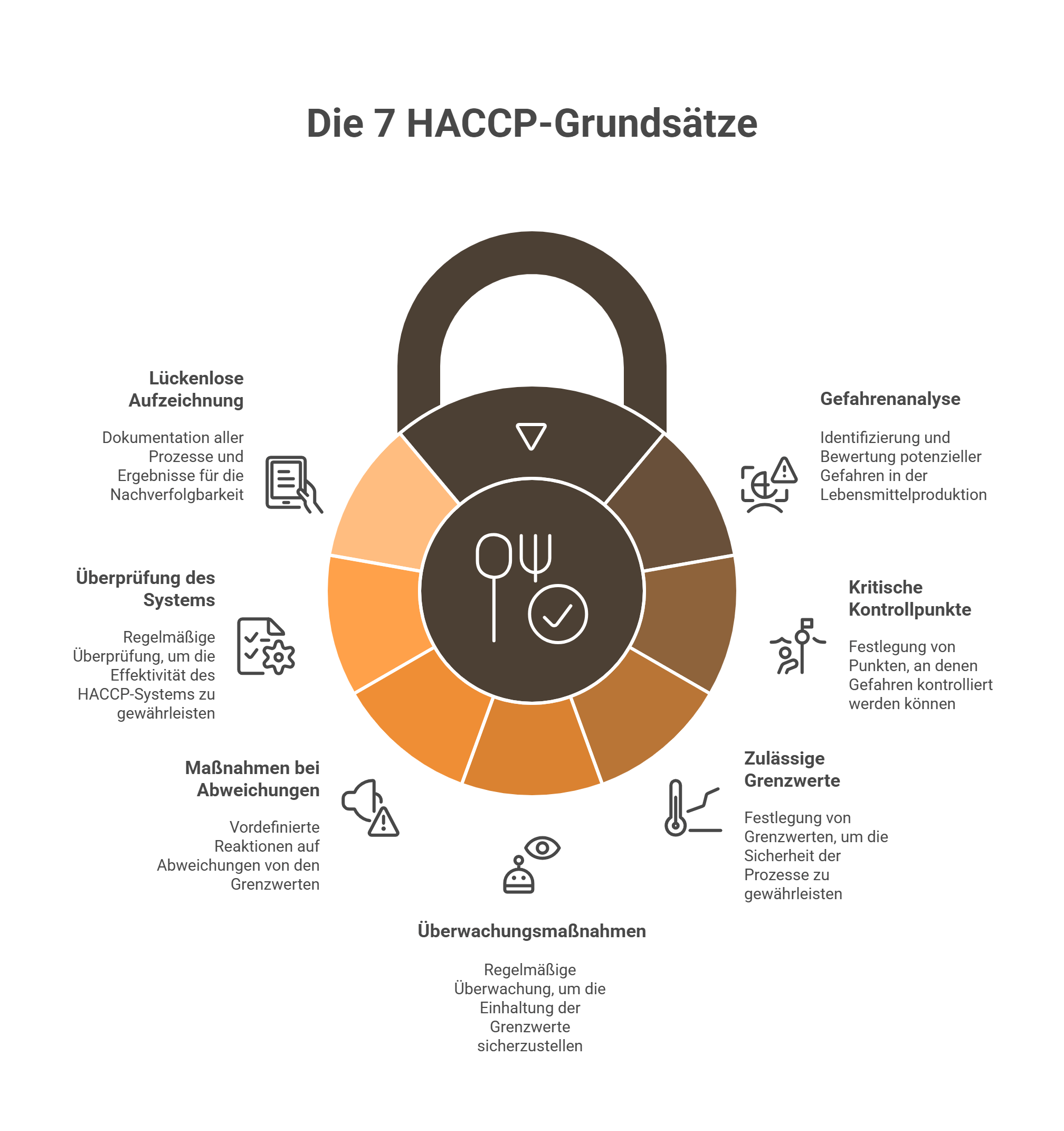

HACCP ist ein vorbeugendes System zur Gewährleistung hygienisch einwandfreier Produktionsbedingungen. Es fußt auf sieben anerkannten Grundsätzen, die dazu dienen, mikrobiologische, chemische und physikalische Risiken entlang der Lebensmittelverarbeitung zu erkennen und beherrschbar zu machen. Ziel ist es, Störungen zu vermeiden, noch bevor sie entstehen. Im Zentrum steht die gründliche Untersuchung aller Arbeitsabläufe, um sogenannte kritische Kontrollpunkte – Critical Control Points (CCPs) – herauszufiltern. An diesen Stellen werden gezielt Maßnahmen installiert, die eine verlässliche Steuerung ermöglichen. Das System ist dynamisch angelegt. Es wird regelmäßig überprüft, angepasst und weiterentwickelt, um neuen Anforderungen oder veränderten Betriebsbedingungen gerecht zu werden.

Rechtlicher Rahmen und Rolle in der Betriebspraxis

Die Verpflichtung zur Umsetzung eines HACCP-Systems ist in der Europäischen Union rechtlich verankert. Die maßgebliche Grundlage bildet die Verordnung (EG) Nr. 852/2004 über Lebensmittelhygiene. Sie betrifft sämtliche Unternehmen, die Lebensmittel herstellen, verarbeiten oder vertreiben – von der kleinen Metzgerei über Schulmensen bis hin zur industriellen Großproduktion. Ergänzt wird sie durch nationale Vorschriften wie die Lebensmittelhygiene-Verordnung (LMHV). Auch globale Standards wie ISO 22000 oder die Empfehlungen des Codex Alimentarius beruhen auf HACCP. Neben der gesetzlichen Pflicht bietet die Umsetzung des Konzepts klare Vorteile im betrieblichen Alltag: Es erleichtert die Qualitätssicherung, optimiert Abläufe, reduziert das Risiko von Produktrückrufen und unterstützt ein stabiles Vertrauensverhältnis zu Kunden und Lieferanten.

Fakt 1: Gesetzlich verpflichtend seit 2006

Seit dem Inkrafttreten der EU-Verordnung 852/2004 im Jahr 2006 ist ein HACCP-Konzept für alle Lebensmittelunternehmen in der EU gesetzlich vorgeschrieben – unabhängig von der Betriebsgröße. Auch kleine Betriebe wie Imbisse oder Bäckereien müssen ein System zur Gefahrenkontrolle nachweisen.

Die sieben HACCP-Grundsätze

1. Gefahrenanalyse

Zu Beginn wird das gesamte Produktumfeld betrachtet, um mögliche Gefahrenquellen zu ermitteln. Dazu gehören mikrobiologische Risiken wie Salmonellen oder E.coli, chemische Einträge durch Reinigungsmittel oder Rückstände sowie physikalische Verunreinigungen durch Fremdkörper wie Glas- oder Metallteile. Jede identifizierte Gefahr wird hinsichtlich ihrer Wahrscheinlichkeit und möglichen Auswirkungen bewertet, um gezielt Prioritäten zu setzen.

2. Festlegen kritischer Kontrollpunkte

Kritische Kontrollpunkte sind Stellen im Herstellungsprozess, an denen mit geeigneten Mitteln Gefahren gezielt beherrscht werden können. Typische Beispiele sind Erhitzungsprozesse, Kühlketten oder das Abfüllen sensibler Produkte. An diesen Punkten ist besondere Sorgfalt gefragt, da eine mangelhafte Kontrolle zu ernsthaften Problemen führen kann.

3. Festlegung zulässiger Grenzwerte

Für jeden CCP werden konkrete Grenzbereiche definiert. Diese stellen den Maßstab dar, ob ein Prozess sicher abläuft. Es kann sich um Temperaturwerte handeln, um pH-Werte oder um mikrobiologische Schwellen. Wichtig ist, dass diese Vorgaben eindeutig messbar sind und praktikabel überwacht werden können.

4. Einführung von Überwachungsmaßnahmen

Um sicherzustellen, dass die festgelegten Werte eingehalten werden, werden regelmäßige Kontrollen eingeführt. Dies kann manuell geschehen oder digital unterstützt, etwa durch Sensorik oder automatische Protokollierung. Wichtig ist eine nachvollziehbare Dokumentation, die jederzeit belegt, dass der Prozess unter Kontrolle war.

5. Maßnahmen bei Abweichungen

Falls festgelegte Grenzwerte überschritten werden, greift ein vordefiniertes Reaktionsschema. Dieses sieht unter anderem das Sperren betroffener Chargen, die Prüfung von Geräten oder das Anpassen von Arbeitsabläufen vor. Das Ziel ist es, Schaden vom Verbraucher und dem Unternehmen abzuwenden – rasch, nachvollziehbar und konsequent.

6. Überprüfung des Systems

Ein HACCP-System muss sich regelmäßig bewähren. Dazu werden Prüfmechanismen installiert, beispielsweise interne Audits, Laboranalysen oder externe Überprüfungen. Diese liefern Hinweise darauf, ob das System wie vorgesehen funktioniert oder ob Anpassungen erforderlich sind. Die Prüfung erfolgt dabei planmäßig und wiederkehrend.

7. Lückenlose Aufzeichnung

Alle Abläufe und Ergebnisse werden in schriftlicher oder digitaler Form dokumentiert. Dies umfasst unter anderem die durchgeführte Gefahrenanalyse, Kontrollpunkte, Grenzwerte, Messprotokolle und Abweichungen. Eine saubere und nachvollziehbare Aufzeichnung dient nicht nur interner Absicherung, sondern ist auch für Kontrollbehörden oder Zertifizierungen unverzichtbar.

Fakt 2: Kühlkette als häufigster CCP

Die Einhaltung der Kühlkette ist in den meisten Betrieben ein kritischer Kontrollpunkt (CCP), da bereits geringe Temperaturabweichungen das Risiko für Keimwachstum erheblich erhöhen. Eine kontinuierliche Temperaturüberwachung – idealerweise digital – ist daher essenziell.

Praktische Umsetzung im Betrieb

Die Einführung eines HACCP-Systems beginnt mit der Benennung eines geeigneten Teams, das Fachwissen aus verschiedenen Unternehmensbereichen einbringt. Nach der Analyse der Produkte und Prozesse folgt die visuelle Darstellung des Produktionsablaufs – meist als Flussdiagramm. Darauf basierend erfolgt die Anwendung der sieben HACCP-Schritte. In modernen Betrieben unterstützen digitale Werkzeuge diesen Prozess durch automatisierte Temperaturüberwachung, digitale Checklisten und zentrale Datenarchivierung. Besonders in Einrichtungen mit hohen Durchsatzmengen oder mehreren Standorten erleichtert dies die tägliche Anwendung erheblich. Gleichzeitig ist die Schulung aller Beteiligten entscheidend. Nur wer die Zusammenhänge versteht, kann Verantwortung übernehmen und das System im Alltag tragen. Der Ablauf muss regelmäßig reflektiert, weiterentwickelt und auf neue Anforderungen angepasst werden – sei es durch neue Rezepturen, neue Maschinen oder geänderte rechtliche Rahmenbedingungen.

Fakt 3: Dokumentation schützt vor Haftung

Eine lückenlose HACCP-Dokumentation ist nicht nur für Audits relevant – sie dient auch als rechtliche Absicherung. Bei Lebensmittelrückrufen oder Hygieneverstößen kann sie nachweisen, dass das Unternehmen seiner Sorgfaltspflicht nachgekommen ist.

Fazit: Systematische Lebensmittelsicherheit mit klarem Mehrwert

Das HACCP-Konzept bietet ein zuverlässiges Gerüst, um hygienische Risiken gezielt zu erkennen und sicher zu beherrschen. Es schafft Klarheit, wo Unsicherheit herrschen könnte, und verankert ein strukturiertes Sicherheitsverständnis im Betrieb. Dabei ist der Nutzen nicht auf Behördennachweise oder externe Audits beschränkt. Vielmehr entsteht ein echter Vorteil im täglichen Tun: Mitarbeitende handeln bewusster, Fehler werden früher erkannt, Kundenvertrauen steigt. In einer Branche, in der Vertrauen und Qualität unerlässlich sind, liefert ein gepflegtes HACCP-System nicht nur Sicherheit, sondern auch unternehmerische Stabilität. Es zeigt, dass Hygiene und Verantwortung nicht als Pflicht, sondern als integraler Bestandteil moderner Lebensmittelproduktion verstanden werden. Wer das Prinzip konsequent lebt, hat nicht nur Ordnung in seinen Prozessen – sondern einen Vorsprung im Markt.