Löten zählt zu den ältesten und zugleich präzisesten Fügetechniken der modernen Technik. Seit Jahrhunderten wird es genutzt, um Metalle dauerhaft miteinander zu verbinden – vom kunstvollen Schmuckhandwerk bis hin zur hochkomplexen Elektronikfertigung. Dabei beruht das Verfahren auf einem einfachen physikalischen Prinzip: Zwei metallische Werkstücke werden durch das Aufschmelzen eines Zusatzwerkstoffs, des Lotes, miteinander verbunden, ohne dass die Grundwerkstoffe selbst schmelzen. Diese Eigenschaft macht das Löten zu einer schonenden, präzisen und vielseitigen Verbindungsmethode. Besonders in der Elektronik, im Maschinenbau und in der Feinmechanik spielt es eine zentrale Rolle. Mit dem Fortschritt in Mikroelektronik und nachhaltiger Produktion gewinnt das Löten stetig an Relevanz und bleibt eine Schlüsselkompetenz in Fertigung und Reparatur.

Grundlagen und Funktionsweise

Beim Löten wird ein metallisches Lot erhitzt, bis es flüssig wird. Dieses flüssige Lot benetzt die Oberflächen der zu verbindenden Werkstücke und fließt durch Kapillarwirkung in den schmalen Spalt zwischen ihnen. Beim Abkühlen erstarrt das Lot und bildet eine feste, leitfähige Verbindung. Das Besondere liegt darin, dass die Grundwerkstoffe nicht schmelzen, sondern lediglich durch das geschmolzene Lot verbunden werden. Diese schonende Verbindung sorgt für eine geringe thermische Belastung und ermöglicht präzises Arbeiten selbst an empfindlichen elektronischen Komponenten.

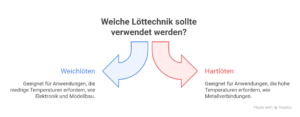

Das Lötverfahren lässt sich in zwei Hauptgruppen unterteilen: Weichlöten und Hartlöten. Weichlöten erfolgt bei Temperaturen unter 450 Grad Celsius und findet vor allem in der Elektronik, Elektrotechnik und im Modellbau Anwendung. Hartlöten dagegen wird bei Temperaturen oberhalb dieser Grenze eingesetzt, beispielsweise im Rohrleitungsbau oder bei Konstruktionen, die hohe Festigkeiten erfordern.

Fakt 1: Eine gute Lötstelle hält Jahrzehnte

Eine korrekt ausgeführte Lötverbindung kann über 30 Jahre halten – vorausgesetzt, sie wurde sauber ausgeführt und die Bauteile waren frei von Oxid und Schmutz.

Entscheidend ist eine glänzende, glatte Oberfläche – matte oder körnige Lötstellen sind meist „kalte“ Verbindungen und leiten schlechter.Praxis-Tipp: Verwende immer frisches Lötzinn und reinige die Lötspitze regelmäßig, um Oxidation zu vermeiden.

Werkstoffe und Hilfsmittel

Das Herzstück jeder Lötverbindung ist das Lot. Früher wurde meist Zinn-Blei-Lot verwendet, da es bei niedrigen Temperaturen schmilzt und sich gut verarbeiten lässt. Heute kommen aufgrund gesetzlicher Vorschriften überwiegend bleifreie Lote zum Einsatz, die aus Zinn-Kupfer- oder Zinn-Silber-Legierungen bestehen. Diese modernen Varianten benötigen etwas höhere Temperaturen und verlangen nach einer exakten Steuerung des Wärmeeintrags.

Ein weiterer unverzichtbarer Bestandteil ist das Flussmittel. Es entfernt während des Lötens Oxidschichten auf den Metalloberflächen und sorgt dafür, dass das Lot gleichmäßig haften kann. Ohne Flussmittel würden sich viele Metalle nur unzureichend verbinden, da Oxide die Benetzung verhindern. Gute Flussmittel verdampfen beim Erhitzen rückstandsfrei und hinterlassen saubere Verbindungen.

Auch das Werkzeug spielt eine entscheidende Rolle. Lötkolben, Lötstationen und Heißluftsysteme ermöglichen eine präzise Temperatursteuerung und gezielten Wärmeeintrag. Moderne Geräte verfügen über digitale Regelungen und austauschbare Spitzen für unterschiedliche Anwendungen. Eine saubere, gepflegte Lötspitze ist Voraussetzung für ein gleichmäßiges Ergebnis, da Verschmutzungen die Wärmeübertragung mindern und zu fehlerhaften Lötstellen führen können.

Der Lötprozess im Detail

Bevor mit dem Löten begonnen wird, müssen die Bauteile gründlich vorbereitet werden. Verunreinigungen wie Fett, Staub oder Oxid müssen entfernt werden, damit eine saubere metallische Oberfläche entsteht. Nur dann kann das Lot gleichmäßig verlaufen und eine stabile Verbindung bilden. Anschließend werden die Werkstücke fixiert, um ein Verrutschen während des Lötens zu verhindern.

Beim Erhitzen ist entscheidend, dass beide Werkstücke gleichmäßig Wärme aufnehmen. Das Lot wird an die erhitzte Verbindung geführt und schmilzt durch die gespeicherte Wärme. Es verteilt sich gleichmäßig zwischen den Flächen und bildet nach dem Abkühlen eine feste metallische Brücke. Eine gute Lötstelle erkennt man an einer glatten, glänzenden Oberfläche. Eine matte oder körnige Struktur weist dagegen auf eine unvollständige Verbindung hin – meist das Ergebnis einer unzureichenden Erwärmung.

Nach dem Löten sollten Reste des Flussmittels entfernt werden, da sie mit der Zeit korrosiv wirken und die Haltbarkeit der Verbindung beeinträchtigen können. In der Elektronikfertigung werden häufig spezielle Reinigungsmittel verwendet, um Rückstände vollständig zu beseitigen.

Fakt 2: Die ideale Löttemperatur liegt zwischen 320 °C und 370 °C

Viele Einsteiger machen den Fehler, zu heiß oder zu kalt zu löten.

Die optimale Temperatur hängt vom verwendeten Lötzinn ab:

Bleihaltig: ca. 320 °C

Bleifrei: ca. 360–370 °C

Warum das wichtig ist: Zu hohe Temperaturen beschädigen Bauteile, zu niedrige führen zu schlechten Flussmitteleigenschaften und kalten Lötstellen.

Typische Fehler und ihre Ursachen

Viele Fehler beim Löten entstehen durch falsche Temperaturführung oder unzureichende Vorbereitung. Ist die Temperatur zu niedrig, fließt das Lot nicht richtig und die Verbindung bleibt unvollständig. Zu hohe Temperaturen können empfindliche Bauteile schädigen oder die Lötspitze oxidieren lassen. Ebenso führt eine ungleichmäßige Erwärmung der Werkstücke oft zu schwachen oder spröden Lötstellen.

Ein weiteres Problem ist die Verwendung veralteter oder verschmutzter Materialien. Oxidiertes Lötzinn oder eine schmutzige Lötspitze erschweren das Arbeiten erheblich. Regelmäßige Pflege der Werkzeuge und das Ersetzen alter Materialien sind daher grundlegend für gute Ergebnisse.

Fortgeschrittene Löttechniken

Neben dem klassischen Handlöten existieren spezialisierte Verfahren für komplexe Anwendungen. In der modernen Elektronikproduktion spielt das SMD-Löten eine große Rolle. Dabei werden winzige Bauteile direkt auf die Leiterplatte gelötet, häufig mit Heißluftsystemen oder Reflow-Öfen. Diese Methode verlangt ein präzises Zusammenspiel von Temperatur, Zeit und Materialfluss.

Auch das Mikrolöten hat sich zu einem wichtigen Bereich entwickelt. Es kommt insbesondere bei der Reparatur von Mobilgeräten oder feinmechanischen Baugruppen zum Einsatz. Unter dem Mikroskop wird mit extrem feinen Lötspitzen und kontrollierter Wärme gearbeitet. Diese Vorgehensweise erfordert Konzentration, eine ruhige Hand und ein tiefes Verständnis für Materialverhalten.

Fakt 3: Flussmittel ist der heimliche Held beim Löten

Flussmittel (engl. Flux) sorgt dafür, dass das geschmolzene Lötzinn richtig an der Metalloberfläche haftet, indem es Oxidschichten entfernt.

Ohne Flussmittel „perlt“ das Zinn ab – ähnlich wie Wasser auf einer fettigen Pfanne.Profi-Tipp: Verwende zusätzliches Flussmittel bei alten oder oxidierten Leiterbahnen, um saubere, langlebige Verbindungen zu erzielen.

Nachhaltigkeit und Sicherheit beim Löten

Das Löten verlangt nicht nur technisches Können, sondern auch Verantwortungsbewusstsein. Beim Erhitzen von Loten entstehen Dämpfe, die gesundheitsschädlich sein können. Eine gute Belüftung oder eine Lötrauchabsaugung ist deshalb unverzichtbar. Ebenso sollte der Umgang mit bleifreien und bleihaltigen Stoffen sorgfältig erfolgen, um Umweltbelastungen zu vermeiden.

Sorgfältig ausgeführte Lötarbeiten tragen zur Langlebigkeit von Geräten bei. Durch fachgerechtes Reparieren anstatt Wegwerfen lässt sich Elektroschrott vermeiden. Damit leistet das Löten einen wichtigen Beitrag zu ressourcenschonender Technik und einer nachhaltigeren Produktionsweise.

Fazit

Löten verbindet Präzision, Wissen und Handwerkskunst. Es ist eine Technik, die in unterschiedlichsten Bereichen unverzichtbar bleibt – von industriellen Anwendungen bis zu feinen Reparaturarbeiten. Die Grundlagen lassen sich erlernen, doch wahre Qualität entsteht durch Erfahrung und Gespür für das richtige Maß an Wärme und Zeit. Eine sauber ausgeführte Lötverbindung steht für handwerkliche Sorgfalt und technisches Verständnis. Auch in einer zunehmend automatisierten Umgebung behält das Löten seinen besonderen Stellenwert: Es schafft dauerhafte, stabile Verbindungen – sowohl im Material als auch zwischen Mensch und Technik.